Железара је у суштини интегрална фабрика за производњу гвожђа и челика, и даље за прераду тог челика у топло ваљане предтраке, топло ваљане траке у котуру и траке у таблама (пакети), као и слитован (разрезан) лим у котуру, затим у декапиране топло ваљане котурове, хладно ваљане траке у котуру и траке у таблама (пакети), као и слитован (разрезан) лим у котуру, и коначно у калаисане траке у котуру и у таблама (пакети).

Смедервска Железара заузима површину 450 хектара и пружа се између два села: од Раље до Радинца. Има изванредан просторни положа: са јужне стране у близини јој је ауто-пут, односно коридор 10, а са северне стране, у близини јој протиче Дунав, односно коридор 7. Осим тога Железара има и одличну конекцију на железнички транспорт.

За изградњу Нове Железаре у Смедереву, односно у Србији, у политичком и друштвеном руководству Југославије, почетком 60-их година (оправдано) били су: Слободан Пенезић Крцун и Миодраг Чеперковић Чепер. Отварачи радова и утемељивачи изградње, односно они који су „укопали први ашов” за изградњу Железаре, 15. маја 1964. године били су: Светозар Вукмановић Темпо и Јован Веселинов. Мала историја Железаре Смедерево:

САРТИД, скраћено од Српско Акционарско Рударско Топионичко Индустријско Друштво, као фабрика основано је 20. фебруара 1913. године.Железара Смедерево звала се фабрика после Другог светског рата, од 1946.године. Рудници и Железара Смедерево настају од фабрике Железара Смедерево, 1960.године. Године 1962. донета је одлука о изградњи Нове Железаре на локацији у Радинцу, а камен темељац положен је 15. маја 1964. године.

Металуршки комбинат Смедерево, скраћено МКС, настао је 1969.године.САРТИД ‒ са годином оснивања 1913. враћено је 1992. године, па тако настаје САРТИД 1913.Концерн црне металургије САРТИД а.д. настао је 1997.године.US Steel Serbia d.o.o.постао је 12. септембра 2003.године, када је амерички US Steel купио САРТИД а.д. Смедерево. Железара Смедерево д.о.о. регистровано је 10. фебруара 2012. године, када је амерички US Steel продао Железару Влади Србије.Железара која је годинама била највећи извозник из Србије, поред домаћег тржишта, пласира производе на тржиштима бивше Југославије, у Европу и у 60 земаља широм света.

Ради техничке коректности треба да се каже да је српски ‒ Железара = Iron ‒ енглески и да је Железара (Iron) комплекс са више погона за производњу гвожђа и челика! Дакле, то је „велика фабрика”. Исто тако, због елементарног знања треба да се каже да је гвожђе легура железа и угљеника, са процентом угљеника од 2,1 – 6,67%, а да је челик легура железа и угљеника, са процентом угљеника мањим од 2,1 %.

Процес производње у овој фабрици спроводи се у два технолошка дела: примарна производња и финална производња. Основни погони за производњу гвожђа и челика у Железари, у примарном делу су: Агломерација, Високе пећи и Конверторска челичана, а у финалном делу су: Топла ваљаоница, Хладна ваљаоница и Бели лимови (Шабац). Ту су још Кречана Кучево и Лука Смедерево, који чине саставни део производног процеса.

У Агломерацији (Sinter Plant) се припрема руда, кокс и креч за рад Високе пећи.

Технолишки процес припреме сировина за улагање у Високу пећ спроводи се преко постројења за пријем сировина, припрему сировина и синтеровање. Сама имена говоре шта се у ком делу, и како изводи, дакле прихватање сировина, уситњавање и просејавање руде гвожђа, да би се на крају обавило и њено синтеровање.

За производњу једне тоне сировог гвожђа потребно је да се обезбеди 3 тоне руде гвожђа, кокса и креча! Улагање руде гвожђа, кокса и креча у Високу пећ спроводи се у односу ца. 2/3 : 1/6 : 2/6.

У Високим пећима (Blast Furnace) се производи сирово гвожђе.

Гвожђе може да буде сиво гвожђе и бело гвожђе. Код сивог гвожђа угљеник је са гвожђем вазан у облику ламеларног графита, док је код белог гвожђа угљеник са гвожђем везан у облику цементита.

Сирово гвожђе у Високој пећи добија се када се гвоздена руда прерађује редукцијом. Редукција се обавља директно помоћу угљеника из кокса употребљеног као гориво. У нашој Високој пећи одвија се процес производње углавном белог гвожђа због касније прераде у челик, које се у металуршком жаргону назива бело сирово гвожђе. Оно друго, сиво гвожђе, које се касније користи за ливење, у металуршком жаргону назива сиво сирово гвожђе.

Процес производње сировог гвожђа у Високој пећи остварује се преко технолошких целина: припрема засипа, ињектирање угљене прашине, припрема лонца за гвожђе и припрема лонца за шљаку. У процесу производње сировог гвожђа у Високој пећи развијају се температуре од 1200° C, па до 1800°C.

Када су обе Високе пећи у нормалном раду, могући капацитет производње је ца. 2,2 милиона тона квалитетног сировог гвожђа годишње.

У Конверторској челичани (Steel Mill ) се производи „прави” челик.

Челик се разликује од гвожђа према садржају угљеника. Челик има садржај угљеника ‒ мање од 2,1%. Иначе, Челичана (Steel Mill, Steel Plant) је само један погон за производњу ‒ за „прављење” челика из гвожђа.

Челик се добија из белог сировог гвожђа оксидацијом сувишних примеса C, Si, Mn, P, S, који се издвајају у облику шљаке и гасова. Оксидација примеса из белог сировог гвожђа врши се индиректно, преко оксида FеО, који се најпре образује, а затим он посредује оксидацији C, Si, Mn, P и S. Прозводња челика обавља се LD поступком у конверторима, а њу чине припрема гвожђа и улошка, производња челика, ливење челика и ватросталство. Коначни производи на Конверторској челичани јесу слабови ‒ браме, који служе као уложак за даљу производњу у Топлој ваљаоници.

Димензије изливених слабова (дебљина, ширина и дужина) могу да буду различите, зависно врсте челика и његовог квалитета, али за илустарцију ево једне: 250 мм X 600 мм X10 м.

Врсте челика које се производе су: конструктивни челици, нискоугљенични челици и микролегирани челици.

Кад је Коверторска челичана у нормалном раду, могући капацитет производње је oко 1,75 милион тона квалитетних слабова годишње.

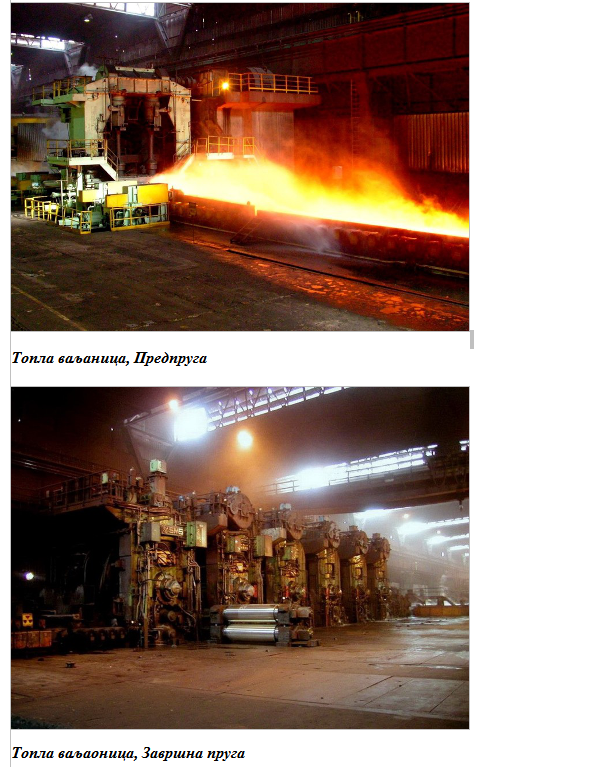

У Топлој ваљаоници (Hot Strip Mill) се производе: топло ваљане предтраке, топло ваљане траке у котуру, у таблама (пакети), као и слитован (разрезан) лим у котуру.

Топло ваљање је технолошки процес обраде метала пластичном деформацијом, при чему се загрејаном слабу, пропуштањем кроз окрећуће ваљке, смањује пресек; дебљина се смањује, ширина се незнатно повећава, док се дужина заначајно повећава, јер материјал углавном одлази у правцу дужине. Свако превођење слаба кроз ваљке назива се провлак. По једној од теорија обраде метала пластичном деформацијом, оно је у суштини елементарно ковање метала, па се интегрисање бесконачно великог броја ковања назива ваљање.

Процес топлог ваљања слаба спроводи се са његовим претходним загревањем на температуру од 850°C до 1250°C. Топло ваљање лима спроводи се углавном са два задатка.

Први је да се да се слаб загреје на потребну тенпературу, да се изваља или стањи на претходну дебљину, да се затим изваља на коначну дебљину, и да се намота у котур, који ће се касније користити као улажак за даљу прераду у Хладној ваљаоаници.

Други је да се слаб загреје на потребну температуру, да се изваља на претходну дебљину, да се затим изваља на коначну дебљину, и да се намота у котур, који ће се касније, као уложак користити за даљу прераду (попречно и уздужно сечење) на тзв. Јапанским маказама.

Челици који се овде прерађују су они који су допремљени из Конверторске челичане. Међутим, топлим ваљањем долази и до побољшања квалитета челика, па се тако овде „праве”: челици за бродоградњу, челици за котлове и судове под притиском, челици за цеви по API нормама и микролегирани термомеханички ваљани челици за хладну прераду.

Димензиони асортиман производње је импресиван, али се овде наводе типичне димензије: На топло могу да се ваљају траке ширине од 720 мм до 2050 мм, и дебљине од 1,5 мм до 15 мм. Топла трака се намотава у котур, чији је унутрашњи пречник 740 мм, а спољашњи пречник 2000 мм, и коме је максимална тежина 35 тона. Наравно, ту су и табле и пакети лима стандардних, али и различитих димензиија, већ зависно од захтева купаца.

Кад је Топла ваљаоница у нормалном раду, могући капацитет производње је око 1,5 милион тона квалитетних топловаљаних лимова и трака годишње.

Технолошки процес топлог ваљања изводи се на постројењима: потисне пећи, предпруга, завршна пруга, моталице и маказе за попречно сечење ‒ Јапанске Маказе, као и маказе за уздужно сечење ‒ Енглески Sliter.

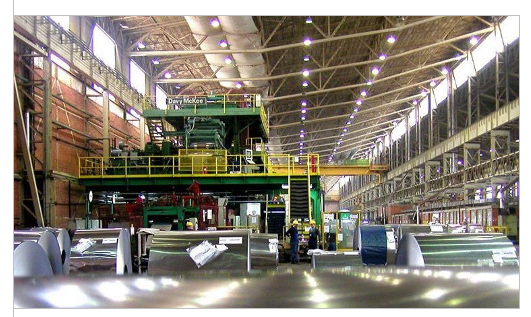

У Хладној ваљаоници (Cold Ropling Mill) се производе „праве”: декапирани топло ваљани котурови, хладно ваљане траке у котуру, у таблама (пакети), као и слитован (разрезан) лим укотуру.

Хладна ваљаоница

Процес хладног ваљања топло ваљане траке у котуру спроводи се без њеног претходног загревања. Хладно ваљање траке у котуру изводи се на температури од 10°C до 115°C. Хладним ваљањем челик добија много боље механичке карактеристике, јер се ваљањем остварује ојачање ‒ очвршћавање материјала. Хладно ваљање лима спроводи се углавном са два задатка.

Први је да се трака у котуру декапира, да се изваља на таражену дебљину, да се оџари на ЧНК, затим да се издресира, и онда сече попречно на стандардне табле лима, или слитује (разрезује) у уже котурове.

Други је да се трака у котуру декапира, да се изваља на тражену дебљину, да се ожари у Конти-Жарионици, затим да се издресира на ДЦР-у, и онда пошаље у Шабац у Огранак Бели Лим ради „прављења” белог лима.

Декапрање лима је термо-хемијски процес у коме се топловаљана трака у котуру, третира соном киселином (у овом случају), наравно у разводњеном саставу. Том разблаженом и угрејаном соном киселином обавља се одмашћивање, одн. чишћење површне траке, и на тај начин она се припрема за стањивање халадним ваљањем.

Декапирање је француски израз за третирање метала (траке) киселином и некако се одомаћио код нас. Међутим, у неком ранијем периоду тај процес се називао немачки – бајцовање, док је српски назив за овакав процес третирања метала – лужење.

Технолошки процес халадног ваљања изводи се на постројењима: декапирница, тандем пруга, жарионица ЧНК, конти-жариница, ДЦР-дупли дресир стан, дресир стан, маказе за попречно сечење и маказе за уздужно сечење.

Челици који се овде прерађују су они који су допремљени из Конверторске челичане и Топле ваљаонице. Међутим, топлим и хладним ваљањем долази и до побољшања квалитета челика, па се овде „праве”: челици за емајлирање, челици за поцинковање, челици за калаисање и челици за хладну прераду.

Димензиони асортиман производње је такође импресиван, али се овде наводе типичне димензије: на хладно могу да се ваљају траке од 700 мм до 1500 мм. Трака се намотава у котур, чији је унутрашњи пречник 508, 610 и 750 мм, а спољашњи пречник 2000 мм, и коме је максимална тежина 30 тона. Наравно, ту се „праве” и табле и пакети лима стандардних, али и различитих димензиија, већ зависно од захтева купаца.

Кад је Хладна ваљоница у нормалном раду, могући капацитет производње је око 1,0 милион тона квалитетних декапираних и хладноваљаних лимова и трака годишње.

У Белим Лимовима (Tin Plate ) у Шапцу се производе „праве”: калаисане хладно ваљане траке у котуру и у таблама (пакети).

Хладно ваљани лим у котуру, који је третиран на начин као припрема за прераду у бели лим, допрема се из Смедерева у Шабац. У фабрици Бели Лимови спроводи се производња белих лимова преко постројења: конти-електролитичко калаисање, обрезивање, тензионо равнање и попречно сечење.

Челици који се овде прерађују су они који су допремљени из Хладне ваљаонице. Међутим, топлим и хладним ваљањем долази и до побољшања квалитета челика, па се тако овде „праве” и челици за калаисање, који даље служе за хладну прераду.

Димензиони асортиман производње је такође импресиван, али се овде наводе типичне димезије: на хладно могу да се ваљају траке од 685 мм до 955 мм, и дебљине 0,17 мм до 0,49 мм. Трака се намотава у котур чији је унутрашњи пречник 420 мм, а спољашњи пречник 1675 мм и коме је максимална тежина 18 тона. Наравно, ту су и табле и пакети лима стандардних, али и различитих димензиија, већ зависно од захтева купаца. Кад је фабрика Бели лимови у нормалном раду, могући капацитет производње је ца. 200.000 тона белог лима годишње.

Основна делатност огранка је експлоатација и обрада кречног камена. Највећи део укупне обраде кречног камена, односно производње кречњака, намењен је погонима Железара Смедерево у Смедереву.

У Луци Смедерево претовара се сировина за Железару.

Погон Лука се састоји из две целине: Старе и Нове Луке. Луке су потпуно опремљена постројења које Железара Смедерево користи за истовар сировина допремљених Дунавом и утовар баржи за речни превоз производа купцима. У оквиру Старе Луке је и затворено складиште површине 420 квадратних метара.

Нова Лука се налази у Индустријској зони у Смедереву на 1.111. км Дунава, поред пута М-24, и ауто-пута Београд‒Ниш. Две порталне дизалице (Ganz од 16/27,5 тона носивости) раде у 24-часовном режиму рада и претоварују рудне сировине из баржи у камионе, који даље превозе терет до складишта рудних сировина у фабрици. Капацитет Нове Луке је ца. 2,4 милиона тона робе годишње.

ВАЖНЕ НАПОМЕНЕ !

1) До 1999. године у Железари Смедерево, односно у тадашњем Концерну Црне Металургије егзистирао је потпуно заокружен металуршки процес, тј. врло квалитетан производни програм:

* На бази хладно ваљане траке, као материјала из Смедерева, у Вучитрну (Косово и Метохија) постојала је Фабрика поцинкованог лима. Тамо су се производили поцинковани лимови у котуру и у таблама, који су се добро продавали, како на домаћем, тако исто и на иностраном тржишту.

* На бази топло ваљане траке, као материјала из Смедерева, у Урошевцу (КИМ) постојала је Фабрика спирално заварених цев. То су биле висококвалитетне цеви са одговарајућим атестом, које су се јако добро котирале на иностраном тржишту.

* Такође, на бази топло ваљане траке, као материјала из Смедерева, у Гњилану (КИМ) постојала је Фабрика за израду радијатора, који су се добро продавали.

2) Испорука пројеката, технологије и опреме за Железару. Може се казати да је овде био заступљен велики број земаља Истока и Запада.

У Примарној производња где су: Агломерација, Високе Пећи и Конверторска челичана, застуљени су пројекти, технологије и опрема из земаља Истока ; Русије (СССР) и др.

У Финалнној производњи где су: Топла Ваљаоница, Хладна Ваљаоница и Бели Лимови, застуљени су пројекти, технологије и опрема из земаља Запада: Немачке, УСА, Енглеске, Јапана и др.

3) Управјење процесом производње и контрола веома су савремени, нарочито у финалном делу производње (Топла и Хладна ваљаоница и Бели лимови), а спроводи се компјутески – процесним рачунарима!

4) У другој половини 80-их година, због „превеликих” улагања у Железару Смедерево, Влада Југославије (иако није финансирала, већ само Србија) тражила је (пр)оцењивање вредности, пре свега технолошке, али свакако и новчане. Аутор ових редова имао је срећу и задовољство, да као добар познавалац Топле и Хладне ваљаонице, учествује у раду иностраних стручњака, ради тог (пр)оцењивања вредности Железаре Смедерево.

Инострани стручњаци, односно експерти су били, најпре представници Лондонског БРИТИШ СТИЛ-а, а нешто касније и Питсбуршког UEC-а. Поуздано се зна, јер постоје писана документа (извештаји) ‒ да је тада Железара вредела 3.9 милијарди долара!

Железара ‒ Компанија као пословни систем

Кад се каже да је Железара компанија, онда се мисли на заокружени пословни систем, а не само на производњу челика, топло и хладно ваљаних производа и белог лима. Дакле, да би се обавила производња у Желазари, у њој постоји, као саставни, интегарални део ‒ подршка производњи. Константну подршку производњи пружају енергетика, ентерни транспорт, одржавање и радионице и инжењеринг.

Али, да би Железара Компанија као пословни систем могла да функционише, она у свом саставу има и одговарајуће секторе и службе као што су: финансије и рачуноводство, правни и општи послови, људски ресурси, комерцијални послови и безбедност на раду.

Незаобилазни делови за успешно пословање јесте и постојање адекватних стручних служби као што су: заштита животне средине, обезбеђење квалитета, снабдевање, информационе технолигије и односи са јавношћу.

Квалитет производње

Компанија Железара Смедерево д.о.о. са погонима у Смедереву, Шапцу и Кучеву је већ годинама познати произвођач висококвалитетних топловаљаних и хладноваљаних производа и белог лима од челика.

Компанија Железара поседује сертификате добијене од стране сертификационог тела СГС према следећим стандардима:

• ISO 9001:2008 ‒ интегрисано за Смедерево, Шабац и Кучево,

• HACCP стандарду (Hazard Analyses and Critical Control Point)за производњу белих лимова.

Осим сертификата за квалитет, Железара Смедерево д.о.о. поседује и сертификате за производе:

• Материјал за бродоградњу,

• Материјал за грађевинарство,

• Материјал за котлове и судове под притиском,

• • AD 2000-Merblatt W0издат од RW TÜV.

Висококвалитетни производи Компаније пласирају се у 60 земаља широм света. Запослени у Компанији Железара Смедерево д.о.о. јако су посвећени таквој производњи и својим циљевима.

Аутор:

Никола Тасић Цале

Дипл.маш.инжењер (У пензији)

Стари Смедеревац и Железарац